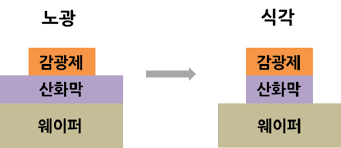

1. 식각 공정의 개요

화학 약품의 부식 작용을 이용하여 웨이퍼상의 특정 물질을 제거하는 공정

주로 포토리소그래피 공정과 함께 사용되는 형태로 1950년대부터 반도체 공정에 사용됨

패턴된 포토레지스트를 식각 마스크로 주로 활용하며 식각 후에는 포토레지스트 Strip 과정이 필요함

*박리공정(Strip)은 식각공정 후 남은 감광액(Photo Resist)를 제거하는 작업, 식각과 동일하게 건식박리 습식박리로 나뉨

1980년대 이전에는 화학 용액을 활용한 습식 식각(Wet Etch) 공정이 주로 이용됨

이는 Feature Size가 3um 이상일때 주로 사용됨

*Feature Size는 회로의 선폭을 의미하며 half pitch라고도 표현됨

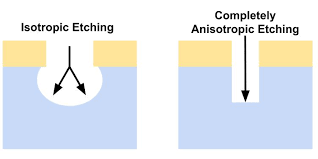

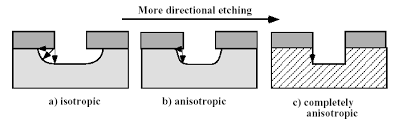

등방성(Isotropic)의 식각 Profile로 인한 CD(Critical Dimension)의 Loss가 발생됨

*등방성은 모든 방향으로 식각 속도가 같은 경우를 의미하며, 비등방성은 수평 수직간 식각 속도가 다른 경우로 미세화 공정에서는 비등방성이 유리함

1980년대 이후에는 플라즈마를 이용한 건식 식각(Dry Etch) 공정이 주로 이용됨

이는 비등방성(Anisotropic)의 식각 Profile로 미세화 공정에 유리해 최소 Feature Size가 3um미만으로 줄어듦

현재 대부분의 반도체 공정에서는 건식 식각 공정으로 진행되지만 일부 식각 공정(박막 Strip, 박막 Quality)에는 습식 식각도 이용됨

<건식 식각과 습식 식각의 비교>

| 건식 식각(Dry Etching) | 습식 식각(Wet Etching) | |

| 방법 | 물리+화학적 | 화학적 |

| 장점 | 좋은 정확도를 가짐 공정 컨트롤이 비교적 쉬움 |

저비용 쉬운 공정 식각속도(Etch Rate)가 빠름 선택비(Selectivity)가 좋음 |

| 단점 | 고비용 낮은 처리량 선택비(Selectivity)가 낮음 |

정확성이 안좋음 웨이퍼 오염 위험성 작은 패턴에 사용불가 공정 컨트롤이 어려움 |

| 특징 | 비등방성(Anisotropic) | 등방성(Isotropic) |

2. 식각 공정의 중요 파라미터

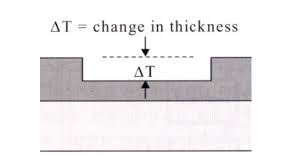

- 식각률

식각률(Etch Rate)은 분당 식각해 들어가는 깊이를 뜻함

옹스트롬(Angstrom: Å) 혹은 마이크로미터(μm) 혹은 나노미터(nm) 단위를 사용

정의 : 식각 공정에 의한 두께 변화 정도 / 식각 진행 시간 [m/s]

박막 초기와 식각 후의 두께를 측정하여 사용됨

식각률이 높다 = 공정시간이 짧다 = 공정 Throughput이 높다

*반도체의 Throughput이란 단일공정에서 단위 시간당 웨이퍼 또는 기판의 공정을 처리하는 양을 의미함

- 균일도

균일도란 식각이 얼마나 고르게 진행됐는지를 의미함

식각률이 균일하게 적용되는 정도로 균일도의 종류로는 웨이퍼내 균일도와 웨이퍼들 간의 균일도가 있음

웨이퍼 내 균일도 : Within Wafer(WIW) Uniformity

단위 웨이퍼 내에서 얼마나 균일하게 식각이 되는지 웨이퍼 내에서 얼마나 균일한 식각률을 가지는지 나타냄

웨이퍼들 간의 균일도 : Wafer-to-Wafer(WTW) Uniformity

여러 웨이퍼들 간에 얼마나 균일하게 식각 되는지 나타내는 수치로 반복된 식각 공정의 결과물에 대한 품질이 높다는 것임

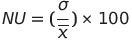

균일도는 두가지의 방법으로 정의됨(표준편차, 최대최소를 이용하는 방법)

# 표준편차 불균일성 [%]

이때 σ는 표준편차(웨이퍼 내 식각률)을, x̄는 평균(웨이퍼 내 식각률)을 의미함

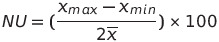

# 최대 빼기 최소 불균일성 [%]

*NU는 Nonuniformity의 약자로 불균일성을 뜻함

- 선택비

다른 물질들 간의 식각률 차이의 비율을 의미함

식각 공정 시 포토레지스트, 식각하려는 박막, 해당 박막 밑에 존재하는 또 다른 박막 3개 정도의 물질이 존재함

ER1 : 식각하려는 물질의 식각률

ER2 : 식각되면 안되는 물질의 식각률

선택비가 높다는 것은 ER1>ER2로 식각하려는 물질이 더 빠른 속도로 식각된다는 것

선택비가 낮다는 것은 식각되면 안되는 물질도 식각되어버리는 상황을 의미함

즉 높은 선택비를 갖어야 원하는 것만 식각할 수 있음

Wet etching의 경우 S = Si / SiO2

Dry etching의 경우 S = Target film / photoresist

- 단면 형태(Profile)

Etch Profile은 식각 공정 이후 측벽의 형태를 의미함

이후 공정 과정들의 결과에도 영향을 미치기에 매우 중요함

- 식각 바이어스(Etch Bias)

Photo 공정을 통해 형성된 회로패턴이 식각과정을 거치면서 변화되는 것을 의미함

식각 공정을 거친 후 선폭의 변화량을 측정한 것으로 식각하려는 CD와 포토레지스트 패턴의 CD 사이의 차이를 나타냄

Etch bias = Wb(photo dimension) - Wa(etch dimension)

비등방성 식각의 경우 Etch Bias는 0에 가까움

등방성 식각의 경우 Etch Bias < 0 으로 CD 손실이 발생

*CD란 Critical dimension 임계크기로 패턴의 폭을 의미함 CD의 크기가 일정해야 정확하고 미세한 패턴형성이 가능함

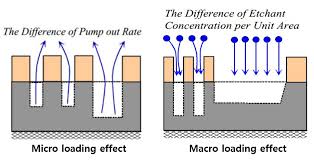

- 로딩 효과(Loading Effects)

식각률과 식각 Profile은 식각 패턴과 연관됨

로딩효과는 Micro와 Macro로 구분됨

# Micro loading Effects는 미세한 패턴에 대해 식각 이후 반응 생성물의 배출이 원활하지 않아 생기는 현상, 넓은 패턴에 비해 식각이 잘 되지 않는 현상

식각용 Etchant와 식각으로 인해 발생한 부산물이 좁은 구멍으로 들어가고 나오기 어렵기 떄문에 발생함

패턴이 미세할 경우 식각되는 depth가 깊을수록 자주 발생하고 이를 해결하기 위해 챔버 내부를 저압으로 하여 반응 생성물의 제거를 원활하게 하거나 가스의 유속을 빠르게 함

# Macro loading effect

식각 면적이 넓어서 Etchant gas가 원활히 공급되지 않으면서 식각이 균일하게 일어나지 않는 현상

넓은 면적을 식각시 주입되는 etchant gas가 불균일해 etch profile의 깊이가 균일하지 않아짐

이를 위해 dummy 패턴을 삽입해 조밀하게 형성함

- 과도 식각(Overetch)

원하는 Profile보다 식각이 원하는 두께나 깊이를 넘어서 진행된 상태

웨이퍼 표면의 박막 두꼐는 완벽하게 고르지 못한데, 얇은 두께 영역은 완전히 식각되고, 두꺼운 두께 영역은 식각이 덜되는 현상이 발생 가능함

과도 식각시 불필요한 식각을 방지하기 위해 박막 간의 선택비가 중요함

- 잔여물(Residue)

식각 완료 후 웨이퍼 표면이나 패턴 측벽에 남아있는 불필요한 물질

표면 단차와 불충분한 과도 식각으로 발생하는 Stringers와 비휘발성 식각 부산물 등이 존재

적절한 과도 식각은 Stringer를 제거하고 충분한 이온 포격(Bombardment)로 표면 잔여물을 제거하며 적정 양의 화학적 식각으로 비휘발성 식각 부산물을 제겋마

3. 습식 식각의 개념과 예시

화학적 반응(용액 등)을 이용해 Wafer 표면의 제거할 물질과 화학반응을 일으켜 제거하는 방법

등방성(Isotropy)으로 일어남

식각, 린스, 건조 세가지 기본과정으로 이루어짐

일반적으로 높은 식각률을 가지며 식각용액(Etchant)의 온도와 농도로 조절함

높은 선택비를 가짐

ex) Hydrofluoric Acid(HF)의 경우 실리콘 산화물은 빠르게 식각 가능하지만 실리콘은 식각 불가능함

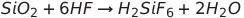

- 산화막 습식 식각(Oxide Wet Etch)

Hydrofluoric Acid(HF)를 활용한 실리콘 산화막 습식 식각

이때 HF는 물이나 다른 버퍼 용액(NH4F)과 혼합하여 사용함

- 실리콘 습식 식각(Silicon Wet Etch)

화학용액을 활용한 실리콘 및 폴리실리콘의 등방성 식각임

질산 HNO3과 불화수소 HF의 혼합물을 사용함

질산읜 실리콘 산화막을 생성하고 불화수소는 산화막을 제거함

- 질화막 식각(Nitride Etch)

화학용액을 활용한 시리콘 질화막 식각

인산 H3PO4를 가장 널리 사용함

식각 공정 온도가 높아지면 식각률이 높아지며 선택비가 낮아짐

질화막 Strip 제거 과정에서 활용됨

- 금속 식각(Metal Etch)

화학용액을 활용한 금속 박막 식각

알루미늄 식각용 산성 혼합 용액( H3PO4, CH3COOH, HNO3, H2O )을 활용함

공정 메커니즘이 실리콘 습식 식각 공정과 유사하며 니켈 Strip 제거 공정에 활용하지만 현재 반도체 공정엔 거의 사용하지 않음

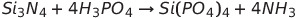

4. 건식 식각의 개념

- 건식 식각의 개념

건식 식각은 습식 식각과는 다르게 기체 플라즈마나 활성화된 기체에 의한 반응을 이용한 식각 공정을 의미

종류로는 스퍼터링을 이용한 스퍼터 식각, 반응성 이온 식각, 증기상 식각 등이 있음

*플라즈마는 이온화된 기체로 전자, 양이온, 라디칼로 구성됨

화학적으로 반응성 있는 자유 레디칼(Free Radicals)을 생성하여 화학적 반응을 증가시킴

이온 포격(Bombardment) 유발이 가능해 물리적 반응을 증가시킴

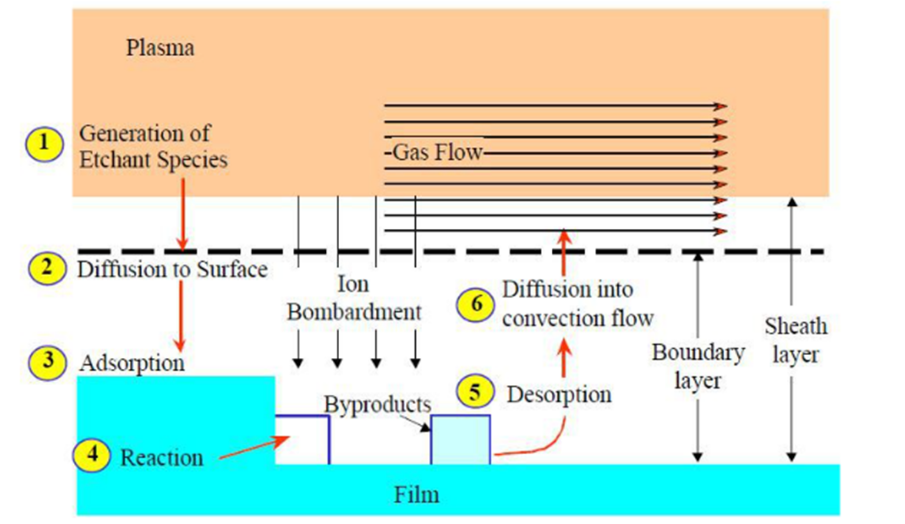

- RIE 공정 효과

RIE(Reactive Ion Etching)공정은 물리화학적 방법을 사용한 식각 방법

플라즈마를 통해 이온화된 반응성 gas와 플라즈마 내 양이온의 ion bombardment를 모두 활용하는 방법

비등방성 식각과 높은 etch selectivity를 가짐

XeF2가스와 Ar스퍼터링 조합으로 인한 식각률 상승 효과를 가짐

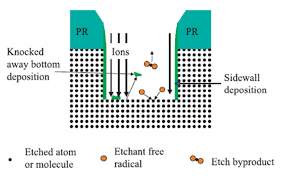

- 건식 식각의 매커니즘

Damging 매커니즘과 Blocking 매커니즘이 존재함

Damaging 매커니즘은 이온 포격으로 인한 웨이퍼 표면의 물질들 간의 화학적 결합을 파괴

수직으로 작용하기 때문에 비등방성을 가짐

Nitride, Oxide처럼 밀도가 높은 유전체 물질의 경우 Damaging을 더 우세하게 하여 물질을 제거하는데 효율적임

RIE이지만 물리적 식각의 비율이 더 높음

유전체 식각 공정에 주로 활용됨

Blocking 매커니즘은 스퍼터링된 PR 잔여물이 측벽에 쌓이면서 수평방향으로의 식각을 막게되는 현상을 활용함

건식 식각 공정 중에 화학 증착을 동시에 사용해 측벽 보호막 형성이 가능해 다양한 공정 개발에 활용됨

측벽에 쌓인 보호막은 식각 공정 이후에 세척 등의 공정에서 제거되는 것이 일반적

RIE이지만, 화학적 식각의 비율이 더 높음

실리콘이나 금속 식각에 주로 활용됨

'공부 > 【반도체 공정】' 카테고리의 다른 글

| 【반도체 제조 개론】 12강 - 반도체 CMP 공정 (0) | 2024.06.25 |

|---|---|

| 【반도체 제조 개론】 11강 - 반도체 화학 기상 증착(CVD) 공정과 유전체 박막 (0) | 2024.06.22 |

| 【반도체 제조 개론】 9강 - 반도체 이온주입 공정 (0) | 2024.06.19 |

| 【반도체 제조 개론】 8강 - 반도체 열처리 공정 (0) | 2024.05.27 |

| 【반도체 제조 개론】 7강 - 반도체 공정 및 시설에 대한 이해 (0) | 2024.05.25 |