1. 포토리소그래피 공정

- 포토리소그래피(Photolithography)

사진의 Photo와 판화의 Lithography를 합쳐 만들어진 단어

빛을 사용하여 실리콘 웨이퍼와 같은 기판 위에 정밀하게 패턴화된 박막을 생성하는 미세 제조 기술

감광액(Photo Resist)의 빛이 닿는 부분만 화학반응을 하여현상을 통해 원하는 패턴만 얻음

* Photo resist, PR은 빛에 반응해 특성이 변하는 화학물질임

간단한 IC Chip은 5개 정도의 포토마스크면 충분하지만, 복잡한 IC Chip은 30개 이상의 포토마스크를 이용함

높은 해상도(Hight Resolution), 높은 민감도(High Sensitivity), 높은 정렬도(Precise Alignment), 낮은 결함 밀도(Low Defect Density)가 요구됨

- 포토리소그래피 공정

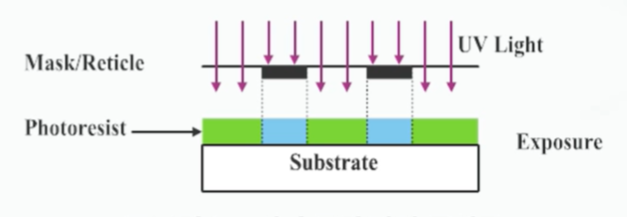

IC 레이아웃 등의 패턴이 새겨진 포토마스크를 사용

광원과 포토레지스트가 코팅된 웨이퍼 사이에 포토마스크를 위치시키고, 빛을 조사해 PR에 마스크 패턴이 전사됨

PR은 UV(Ultraviolet)에 노출되었을 때 현상용액에서 용해도가 변화하는 유기 화합물로 패턴을 형성하고 이후 공정과정에서 웨이퍼 박막 하부 재료를 보호함

마스크 패턴을 확실히 웨이퍼에 전사하기 위해 높은 해상도(Good Resolution), 높은 식각 저항률(High Etch Resistance), 높은 접착력(Good Adhesion) 필요

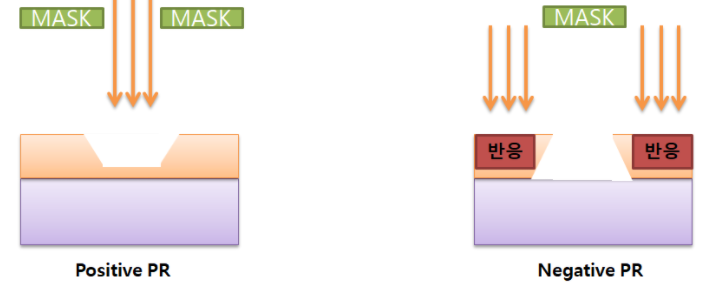

- Positive PR과 Negative PR

Positive PR : 빛을 받은 부분이 용해, Polymer의 결합이 약해짐

Negative PR : 빛을 받지 않는 영역이 용해, Polymer의 결합이 강해짐

* 폴리머(Polymer) : 단위 분자가 수천 개씩 결합한 상태로서 현상 후 패턴으로 남아있는 Resist의 실체

Negative PR의 특징

노광된 영역이 Cross-link 발생하여 용해되지 않음

노광된 영역의 일부가 현상액에 녹을 수 있음(Swelling 현상)

* Swelling 현상으로 인해 미세패턴을 구현하기 힘들고 3um 이상의 패턴에 주로 사용되었음

Positive PR의 특징

노광된 영역의 Cross-link 해제되어 용해됨

날카로운 패턴 모서리 및 Swelling 효과 방지 가능, 높은 해상도(<3um)의 패턴 형성 가능

Negative PR 대비 높은 비용에도 대부분의 반도체 공정에서 사용됨

2. PR의 4가지 기본 구성 요소

폴리머(레진), 감광제, 용매, 첨가제가 있음

- 폴리머(Polymer 또는 레진, Resin)

PR을 구성하는 물질 중에 하나로 현상 후에 Pattern으로 남아있

고체 형태의 유기 화합물(CxHy로 이뤄진 복잡한 체인 및 링 구조)

웨이퍼와의 접착성 향상, 식각 및 이온 주입 공정 과정에서의 마스크 역할을 함

사용되는 광원에 따라 종류가 나뉨

248- and 193- nm : Polymethylmethacrylate(PMMA) 사용

I-line(365- nm),G-line(436- nm) : Phenol-formaldehyde, Novolac Resin 사용

- 감광제(Sensitizer)

빛에 매우 민감한 특성을 가지는 유기 화합물 형태임, 빛에 반응하는 화합물로 감응제로도 불림

PR이 일정한 파장의 빛을 받으면 감광제가 활성화 되는데 이는 빛과 반응해 분자구조가 바뀜

Positive PR에서는 폴리머 내부 Cross-link(용해 억제제) 역할을 하다 UV에 노출되면 Cross-link가 해제되고 현상액에서 용해됨

Negative PR에서는 PAC가 반응 촉매 역할을 함

- 용매(Solvent)

폴리머와 감광제가 용해될 수 있는 액체, 따라서 감광액은 액체 상태로 존재할 수 있음

이 후 유기용매를 제거하는 Soft bake과정을 통해 유기용매를 제거함

웨이퍼 표면에 PR이 얇게(0.5um~3um) 코팅될 수 있게 함

Positive PR에는 Acetate-type 용매

Negative PR에는 Xylene(C8H10) 용매가 사용됨

- 첨가제(Additive)

빛의 응답이나 화학적 변형을 제어하는 특별 물질임

리소그래피 해상도 향상을 목적으로 UV와 PR의 광화학적 반응을 조절/개선함

3. 포토리소그래피 공정 과정

크게는 코팅(Coating), 노광(Expose), 현상(Develop) 3개의 주요 과정,

작게는 웨이퍼 세척, Prebake, Spin Coating Primer and Photoresist, Soft Bake, Alignment and Exposure, Development, Pattern Inspection, Hard Bake 8개의 스텝이 있음

- 포토리소그래피 공정 과정 : 코팅(Coating)

웨이퍼 세척 → Prebake & Priming → PR 코팅 → Soft Bake 의 단계로 이뤄짐

# 웨이퍼 세척 : 금속 불순물, 유기물, 자연 산화막 제거(핀홀 생성, 수율 감소 원인)

# Prebake : 고온에서 웨이퍼 상에 흡착된 습기 제거(150~200도에서 1~2분)

# Priming : 무기 웨이퍼와 유기 PR 사이의 흡착력 강화를 위한 박막을 코팅하는 과정으로 Hexamethyldisilazane (HDMS)기체 사용

* PR은 유기용매로 친수성의 막질 위에 평평하게 퍼지지 않음, 친수성 막질 표면을 소수성으로 바꿔줌

# PR Coating : PR을 웨이퍼에 균일하고 일정한 두께로 코팅하는 것이 중요함, 따라서 스핀 공정을 활용

Wafer 표면에 PR 소량을 떨어뜨림

Wafer를 천천히 회전, 원심력으로 PR을 균일하게 도포함

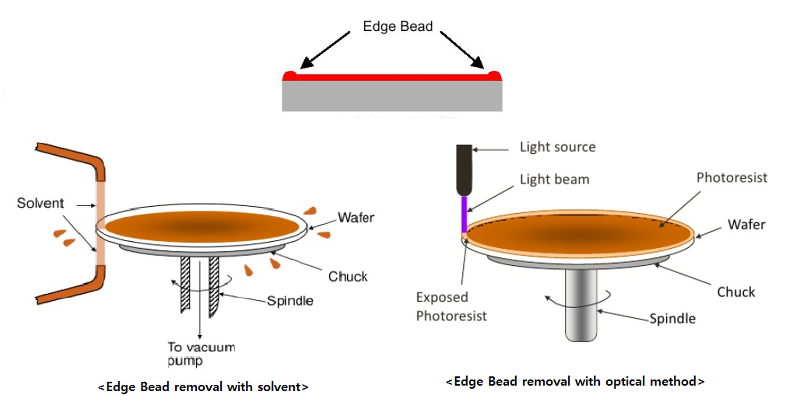

회전속도와 점도가 중요하며 가장자리 Bead를 제거해야함(Edge-bead Removal)

* 회전을 통해 PR이 밖으로 흘러나갈 때 표면장력에 의해 wafer edge에 PR이 뭉침

* 화학적/노광 방식을 이용해 제거함(EBD)

# Soft Bake : PR 용매 부분 증발로 부착력, 식각저항, 선촉제어, PR광흡수 특성을 높임

핫플레이트 이용, 단일 웨이퍼만 적용 가능하여 균일한 웨이퍼 온도 및 여러 웨이퍼들 간의 공정 차이를 감소시킴

- 포토리소그래피 공정 과정 : 노광(Expose) 및 현상(Development)

웨이퍼 정렬 → 노광 → Post Bake → 현상 → Hard Bake 의 단계로 이뤄짐

# 웨이퍼 정렬(Mask Align) : wafer를 노광설비로 옮긴 후 PR패턴을 정확한 위치에 새기기 위해 정렬하는 작업

mask align을 위한 기준점으로 mask의 die와 die 사이 빈 영역에 사각형과 십자가 모양의 align key 패턴을 만들어 놓음

# 노광(Exposure) :PR에 광을 노출시키는 작업으로 단파장의 파장이 PR 내부의 PAC(감광제)를 파괴 후 현상 단계에서 선택적으로 제거함

<필요에 따라 3가지 모드로 나누어 진행함>

Contact Aligner : PR과 Mask가 가까워 빛의 회절 영향을 적게 받아 작은 패턴에 유리함, Mask와 PR을 떼고 붙였다를 반복하여 Mask 교체가 번거롭고 결함이 발생할 수 있음

Proximity Aligner : 떼고 붙였다하는 과정이 없어 Mask 교체가 용이하지만, PR과 Mask의 거리가 멀어 빛의 회절 영향으로 패턴 구현이 좋지 않아 큰 패턴에 주로 사용함

Projection Aligner : Mask를 축소해서 그릴 수 있어 한번에 작은 패턴을 그릴 수 있으며 해상도가 뛰어남

<세부 두가지 방식>

스캐너 : 마스크와 노광 장비가 천천히 지나가면서 선 단위로 프린팅하는 방식

스테퍼 : 면 단위로 하나씩 프린팅 해가는 방식

# Postexposure Bake (Post Bake, PEB) : 노광 후, 현상 전에 진행하는 히팅 공정으로 핫플레이트 공정임(110~130도, 1분)

노광시 발생하는 Standing Wave현상을 제거하는 역할을 함

* PR의 분자를 재정렬하여 Standing wave effect (정재파 현상)에 의한 PR 측벽 물결 모양 완화

# 현상(Development) : Positive PR의 경우, 노광된 영역이 현상액에 녹아나오는 과정을 말함

현상액을 분사하여 선택적으로 PR을 제거함

Positive PR은 Mask 모양의, Negative PR은 빛에 노출된 모양의 패턴 형성

# Hard Bake : 현상 후에 진행하는 히팅 공정, PR 내 잔여 용매를 제거하여 습기 제거를 통해 PR과 웨이퍼의 흡착력 증가

핀 홀 등의 원치않은 결함을 보충하고 이후 식각 및 이온 주입 공정에서 버틸 수 있게 PR 내 결합력을 강화함

핫플레이트 공정을 주로 사용하며 PR의 종류에 따라 다르며 Soft Bake 공정보다 온도가 더 높음

이 모든 것을 Track-Stepper 통합시스템으로 만들어 빠른 웨이퍼 처리 능력 및 반도체 수율을 높임

웨이퍼 장착 및 탈착 기술, Prep 챔버(Prebake, HDMS 코팅), Soft 및 Hard Bake를 위한 핫플레이트, 냉각플레이트, 스핀 코터, 스핀 현상기, stepper 등으로 이뤄짐

4. 리소그래피 기술의 중요 파라미터 및 트렌드

- Resolution(분해능, R)과 Depth of Focus(초점 깊이, DOF)

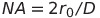

렌즈의 구경(Numerical Aperture, NA) : 회절된 빛을 수집할 수 있는 렌즈의 능력

분해능(Resolution, R) : 빛의 파장이 짧고 렌즈 구경이 클수록 향상되고 미세패턴 형성이 가능해짐, 작을수록 좋음

렌즈의 크기는 비용과 직결되기에 더 짧은 파장의 광원이 있어야 분해능이 작아짐

Depth of Focus (초점 깊이, DOF) : 초점이 맞춰지는 깊이 정도, DOF가 높으면 초점을 맞추기 쉬움

웨이퍼의 평탄화 정도가 높아야하며 분해능과 DOF는 Trade-off 관계임

낮은 분해능을 얻기 위해선 낮은 파장과 높은 개구수를 필요하지만 이는 DOF를 낮춤

- Immersion, 액침 노광기법

렌즈와 웨이퍼 사이의 공간을 물로 채워서 노광하는 리소그래피 기법

공기 대비 높은 물의 굴절률(1.44)을 활용해 분해능 및 DOF를 동시에 향상시킴

자세한 내용은 https://blog.naver.com/durian0328/222217548568 참고

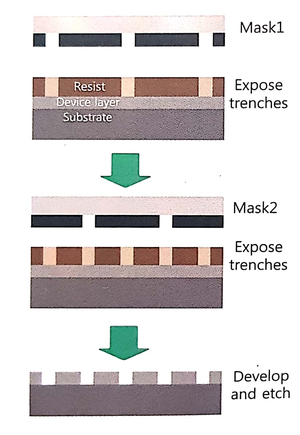

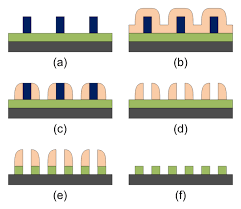

- Double, Triple, and Multiple Patterning

일종의 해상도 개선 기술, 아래 식에서 k1을 저감시키는 방식임

LELE(Litho-Etch-Litho-Etch)방식 : 두 장의 마스크로 포토와 식각을 두번씩 진행해 더 작은 선폭의 최종 패턴을 만듦

* Pithch 분할 방식을 사용함

* 이는 포토와 식각 공정을 여러번 진행하는 공정으로 노광시 정밀한 정렬오차 제어가 필요함

첫번째 노광을 한 이후 두번째 노광을 하기 위해서는 첫 번째 PR이 용해되지 않도록 화학적 처리가 필요함

SADP 방식 : Mandrel 역할을 하는 Hard Mask 양측 벽에 Spacer를 증착하고, Mandrel을 제거 함으로써 Spacer를 Blocking 막으로 하여 하부 박막을 식각하는 방법

이는 Pitch방식 보다 높은 정렬도로 형성할 수 있지만, Spacer 박막의 증착과 식각, CMP 공정이 추가되어 비용이 증가됨

이 둘은 모두 포토공정의 해상도 향상 기술임

하지만 SADP 방식은 비교적 패턴이 규칙적이고 직선 형태의 배열을 갖는 경우에 주료 사용하여 메모리와 cell Array 처럼 Line과 Space가 규칙적이고 직선으로 배열된 메모리 제품에 주로 적용

LELE는 불규칙적이고 직선 형태가 아닌 패턴에도 사용가능하므로 주로 패턴이 불규칙한 로직제품에 적용

각각 공정 기법의 순서 및 자세한 내용은 https://knowledge-output.tistory.com/8 참고

'공부 > 【반도체 공정】' 카테고리의 다른 글

| 【반도체 제조 개론】 9강 - 반도체 이온주입 공정 (0) | 2024.06.19 |

|---|---|

| 【반도체 제조 개론】 8강 - 반도체 열처리 공정 (0) | 2024.05.27 |

| 【반도체 제조 개론】 6강 - 반도체 공정 및 시설에 대한 이해 (0) | 2024.05.25 |

| 【반도체 제조 개론】 5강 - 실리콘 웨이퍼의 필요성 (0) | 2024.05.24 |

| 【반도체 제조 개론】 4강 - 차세대 반도체 단위 소자의 특징과 종류 (0) | 2024.05.20 |