1. 고체 재료의 구조

- 고체 재료의 구조

고체 재료는 크게 결정질, 비결정질 두 가지 종류로 나누고 결정질은 또다시 단결정과 다결정으로 나눌 수 있음

결정질이란 원자 간에 반복적인 혹은 주기적 배열이 존재하는 재료이며, 단결정은 결정 전체가 일정한 배열, 다결정은 배향이 서로 다른 조그만 단결정들의 집합을 이야기함

2. 실리콘 소재의 특징

- 실리콘

반도체 소자의 재료로서 특징(열 공정을 통하여 실리콘 산화막을 쉽게 생성) 겸비

적절한 밴드갭(~1.1eV)으로 고온 동작 안정성 및 조절 가능한 도핑 범위의 특징을 가짐

단결정, 다결정, 비정질 실리콘은 각각 쓰임새가 모두 다름

단결정 : 원자끼리 공유결합을 이뤄 매우 안정적이며, 초크랄스키 기법을 활용하여 얻어짐, 용광로에 녹아있는 Si를 끌어올려 잉곳을 얻어내고 그 것을 slice하여 웨이퍼를 얻음

다결정 : 배열이 달라지는 면을 grain boundary라고 함, 비정질 실리콘에 높은 에너지를 가하면 다결정 실리콘이 형성됨, 에너지를 가하는 방식에 따라 furnace를 이용한 SPC(solid phase crystallizatin), 레이저를 이용한 ELA(eximer laser annealing) 방법 등이 있음, MOSFET의 gate 전극을 형성하거나 배선을 형성하는데 사용됨

비정질 : 전류가 잘 흐르지 않아 전달되는 속도가 느리므로 고성능을 요구하지 않는 디스플레이나 태양광 패널을 제작하는데 사용됨, 제작 과정에서 플라스틱 등의 기판 위에 CVD나 PVD 방식을 이용해 만들어짐

- 실리콘 결정구조와 방향

단결정 실리콘의 격자구조는 밀러지수에 의해 결정 방향을 정의할 수 있음

* 밀러지수 : 결정의 면과 방향을 나타내는 지수로 결정의 구조를 기하적으로 그리지 않아도 단번에 알아볼 수 있음

일정한 패턴을 가진 원소들이 존재할 때 그 위치 패턴을 Lattice, 격자라고 부름

단결정을 어느 방향에서 보느냐에 따라 2차원 평면 격자 구조가 변화하고 따라서 웨이퍼 표면의 결정 방향 면이 달라짐

<100>,<111> 두 결정 방향 면이 CMOS기술에 많이 사용됨

- 결정 결함(Crystal Defects)

다양한 결정구조들로 이루어진 고체물질 내에서 결정들 역시 완전하지 못하기에 결함이 생김

이에 의해 재료의 물리적 성질은 변화함

치환 결함(Substitutional defect)

틈새 결함(Interstitial defect)

비정상 위치 결함(Dislocation)

빈 결함(Vancancy)

프렌켈 결함(Frenkel defect)

결함 농도가 많으면 전자, 정공의 이동 시 충돌하게 되며 소자의 특성 저하와 수율 저하를 유발함

3. 실리콘 잉곳 생산 방법

- 미정제 실리콘

실리콘 원재료를 고온에서 탄소와 반응시켜 Crude Silicon or Metallurgical-grade Silicon(MSG) 다결정 실리콘을 만듦, 하지만 순도가 98~99%로 반도체 소자용으로 사용하기 위해 순도를 더 높여야함

아래는 실리콘 원재료로 MGS를 만드는 식임

- 실리콘 정제, 순도를 높이는 과정임

MGS 실리콘 파우더를 HCl과 반응하여 Trichlorosilane(TCS,SiHCl3) 기체 생성

300도의 고온에서 진행하며, 필터 응축기 정제기 등의 시스템을 활용하여 순도 99.999999%로 생산

TCS는 순수 실리콘이 아닌 실리콘 원소를 포함하는 기체임

* TCS는 단결정 실리콘 고체를 만들기 위한 재료로 실리콘 전구체(Precursor)임

* 전구체란 반도체 분야에서는 반도체 소자를 제조하기 위한 공정 중 박막을 증착하기 위한 용도로 사용되는 물질임

* 박막 증착이란 반도체(집의 구조)를 쌓아올리는 과정을 의미함

TCS는 고온(1100도)에서 수소와 반응하여 고순도의 다결정 실리콘 생성(Electronic-grade Silicon, EGS)

4. 초크랄스키 방법과 플로팅 존 방법

다결정 실리콘으로 단결정 실리콘을 생성하는 과정

- 결정 인상(Crystal Pulling)

단결정 실리콘 잉곳(Ingot)을 생성하는 과정으로 결정을 잡아당겨 끌어올리는 것을 의미함

현재 가장 널리 쓰이는 방법으로는 초크랄스키 방법과 플로팅 존 방법이 있음

- 초크랄스키(CZ) 방법

초크랄스키법은 고온(1415도)에서 EGS(고순도의 다결정 실리콘 파우더)를 도가니(crucible)에 넣고 가열 후 굳힘

* 실리콘의 녹는점은 1414도임

이때에 단결정의Si seed를 담구고 이것을 들어올리면 고상과 액상사이에서 냉각이 일어남

이 때, 녹아있던 실리콘은 막대의 결정 방향에 따라 응고됨

가열 과정에서 도가니가 일부 녹아 불순물이 생기지만 제조 비용이 저렴해 널리 쓰임

200mm 이상의 웨이퍼 지름을 갖는 잉곳 생산 가능

도펀트를 함께 넣어주어 강하게 도핑된 실리콘 잉곳 생성 가능

* 도펀트 : 전기적 또는 광학적 특성과 같은 물리적 특성을 변경하기 위해 재료에 첨가되는 소량의 물질

잉곳의 지름 조절은 온도 및 인상 속도에 의해 결정되며 Automatic Diameter Control(ADC) system을 이용함

상온/상압의 조건과 용기에서 진행된다는 조건에 의해 의도치 않은 도핑이 되기도 함

- 플로팅 존(FZ) 방법

다결정 실리콘 막대를 부분적으로 가열하여 단결정 실리콘 잉곳으로 재결정화시키는 방법임

다결정(poly crystaline) Si의 잉곳을 만든 후 열선(coil)을 잉곳의 하단에서부터 올림

다결정의 잉곳은 녹으며 seed의 모양에 맞춰 단결정(single crystal)의 Si가 됨(재결정화)

도가니(용기)에 접촉하지 않기 때문에 도가니에서 녹아나올수있는 불순물들을 포함하지 않아 고순도의 웨이퍼를 얻어내는데 유리함

150mm 웨이퍼 지름이 최대로 대형 웨이퍼 생산엔 적합하지 않음

액체와 고체 사이의 계면이 존재하여 Dislocation 결함이 생기기 쉬움

단가가 상대적으로 높음

5. 웨이퍼 형셩

- 웨이퍼 형성

잉곳을 적당한 크기로 자르고 옆면을 폴리싱함

* Polishing : 거칠거칠한 표면을 매끄럽게 만드는 연마 작업

Flat(150mm 이하)과 Notch(200mm 이하)를 이용하여 웨이퍼의 실리콘 결정의 방향과 성분을 나타냄

p형 n형의 여부에 따라 Flat과 Notch의 개수와 방향을 다르게 마킹함

웨이퍼 슬라이싱(Slicing) 또는 Sawing : 잉곳을 얇게 웨이퍼 형태로 잘라내는 과정

웨이퍼의 두께가 충분해야하며 너무 얇다면 Sawing 과정 중 웨이퍼가 손상됨

잘라내는 도중 1/3의 실리콘이 부산물로 발생하지만 CZ과정에서 재사용됨

* CZ과정 : 초크랄스키법으로 고온에서 EGS(고순도의 다결정 실리콘 파우더)를 이용해 단결정 잉곳을 만드는 기법

Sawing은 무진동 상태에서 진행되어야 함

6. 웨이퍼 연마 및 마무리

- 웨이퍼 연마(Wafer Polishing)

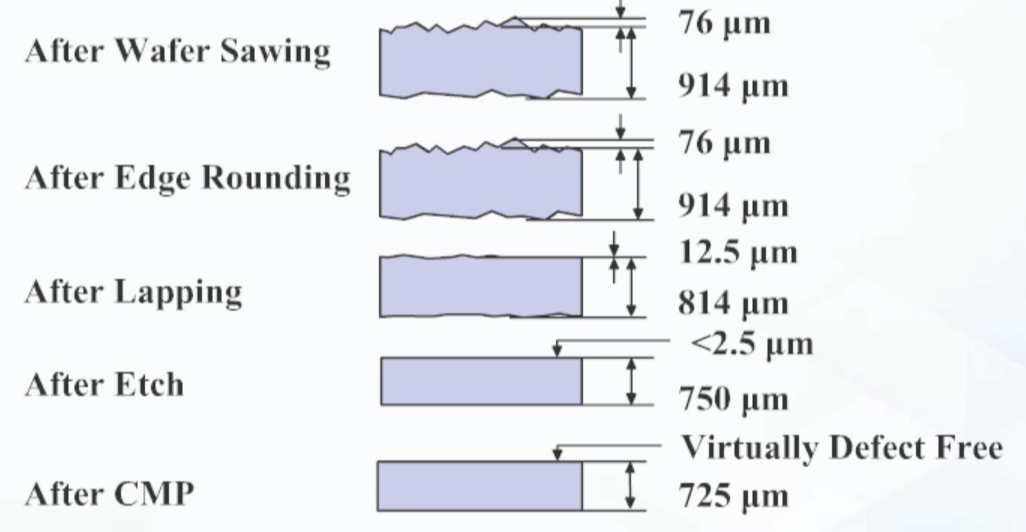

웨이퍼 엣지 라운딩(Wafer Edge-rounding) : Sawing 과정에서 생긴 웨이퍼 가장자리 부분을 기계적으로 깎아서 곡면 형태로 제작, 웨이퍼 핸들링 과정에 용이

웨이퍼 양면의 기계적 랩픽(Lapping) : 글리세린 슬러리 + 산화알루미늄 미립자, 기계적 마모 작용에 의해 Sawing 과정에서 생성된 손상을 제거

화학적 식각(Etching) : 앞선 과정에서 생성된 웨이퍼 표면의 Particle 및 Damage를 화학적으로 제거 ,식각용 액체(Etchant) 사용

Niric Acid(질산,HNO3) : 실리콘 산화

Hydrofluoric Acid(불화수소, HF) : 실리콘 산화막 제거

Acetic Acid(아세트산, CH3COOH) : 반응 속도 조절

* 슬러리 종류 : 콜로이드 현탁액(SiO2 Particles + NaOH용액),NaOH(수산화나트륨) 실리콘 표면을 산화시키는 역할, SiO2파티클실리콘 산화막을 기계적으로 연마하여 제거함

반도체 소자는 웨이퍼의 한쪽 면에만 제작하므로 웨이퍼의 한쪽 면에만 CMP처리함

Post-CMP Cleaning 과정 : 유무기 오염 물질을 웨이퍼에서 제거함, 산성 산화제 용액 혼합물을 사용함

- 실리콘 에피택시

단결정 박막을 단결정 실리콘 위에 추가적으로 쌓아서 배열시켜 증착하는 것

웨이퍼의 물리적 성질과는 다른 박막을 증착 가능함

ex) P형 단결정 웨이퍼 위에 N형 에피택시 박막 증착 가능

CZ 대비 산소 및 탄소 불순물로부터 자유롭고 온도를 조절하여 성장 속도 조절 가능

에피택시 공정의 종류로는 가스 행태와 분자빔 등이 있음

'공부 > 【반도체 공정】' 카테고리의 다른 글

| 【반도체 제조 개론】 7강 - 반도체 공정 및 시설에 대한 이해 (0) | 2024.05.25 |

|---|---|

| 【반도체 제조 개론】 6강 - 반도체 공정 및 시설에 대한 이해 (0) | 2024.05.25 |

| 【반도체 제조 개론】 4강 - 차세대 반도체 단위 소자의 특징과 종류 (0) | 2024.05.20 |

| 【반도체 제조 개론】 3강 - 반도체 단위 소자의 동작 파라미터 (0) | 2024.05.18 |

| 【반도체 제조 개론】 2강 - 반도체 단위 소자의 기본 구조 및 동작 원리 (0) | 2024.05.17 |