【반도체 패키징】 7강-반도체 패키지에서의 구조해석

0. 이전 이야기

이전 포스팅에서는 반도체 패키지 신뢰성 평가 방법에 대하여 포스팅하였음

반도체 패키지는 다양한 환경적, 전기적 스트레스에 노출되는데 이를 견딜 수 있는 신뢰성을 확보하는 것이 중요함

반도체 패키징의 신뢰성을 평가하는 방법으로는 조기 고장률 평가 EFR이 있고

수명 평가 시험으로는 높은 온도에서 진행하는 HTOL, 낮은 온도에서 진행하는 LTOL, 고온에 장기간 보관하는 HTSL, 저온에 장기간 보관하는 LTSL 등이 있음

또한 유통 및 보관 과정을 테스트하는 프리컨디셔닝 시험도 존재하며 프리컨디셔닝 시험 후 TC, Bake, Soak, Reflow 등의 추가적 시험도 진행됨

https://nate0707.tistory.com/m/172

【반도체 패키징】 6강-반도체 패키지 신뢰성 평가 방법

0. 이전 이야기이전 포스팅에서 Advanced Package 공정의 이해를 주제로 RDL공정과 Damascene기법, TSV 공정 WLCSP공정, PLP공정 그리고 Interposer 기술과 3D Stacked 패키징에 대하여 포스팅하였음 https://nate0707.ti

nate0707.tistory.com

반도체 패키지 공정에서는 다양한 물리적 요인으로 인해 변형과 불량이 발생할 수 있음

Warpage(휘어짐), 박리(Delamination), Die Shift 등의 문제가 대표적이며, 이를 예측하고 제어하는 것이 매우 중요함

이러한 불량을 방지하기 위해서는 재료의 특성을 면밀히 분석하고 구조해석(Simulation)을 통해 미리 문제를 예측하는 과정이 필수적임

1. 반도체 패키지의 주요 구조적 불량

- Warpage (휘어짐)

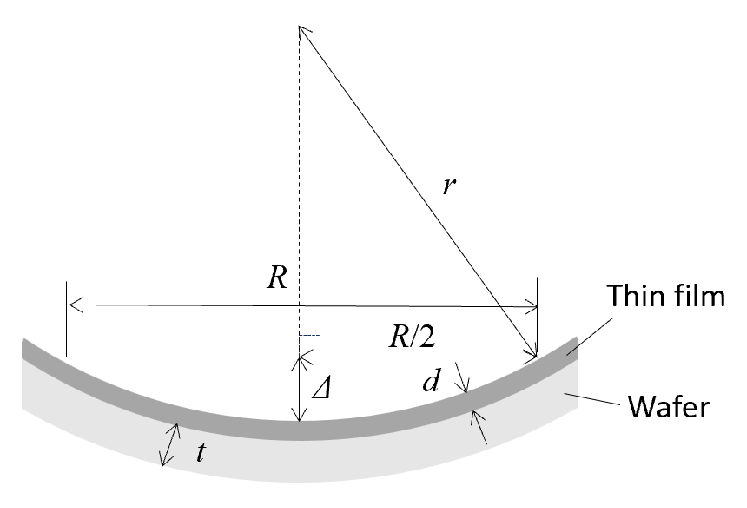

Warpage는 반도체 패키지의 다양한 공정에서 발생하는 주요 문제 중 하나임

패키지가 휘어지면 후공정에서 조립 불량이 발생할 수 있으며, 솔더 접합부(Solder Joint)의 신뢰성을 저하시킬 가능성이 큼

- Warpage를 유발하는 주요 원인

열팽창계수(CTE, Coefficient of Thermal Expansion)의 차이: 서로 다른 재료 간의 열팽창율 차이로 인해 응력이 발생하고 변형이 유도됨

온도 변화: 반도체 패키지 공정에서는 고온 공정이 필수적이며, Mold 공정 및 Solder Ball 공정에서 특히 Warpage가 심해짐

박막의 영률(Elastic Modulus, 단단함의 정도): 재료의 탄성 계수 차이가 클수록 Warpage가 증가함

수분 흡습률(Swelling Mismatch): 재료가 수분을 흡수하면서 팽창하는 정도가 다르면 추가적인 변형이 발생함

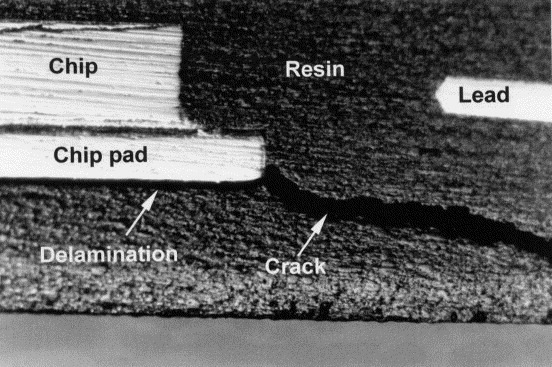

- 박리(Delamination)

박리는 반도체 패키지의 다양한 층이 분리되는 현상을 의미함

이는 패키지의 신뢰성을 크게 저하시킬 수 있으며, 일반적으로 다음과 같은 원인으로 발생함

* 박리의 원인 세 가지

재료 간 CTE 차이가 클 경우

열적 충격(Thermal Shock)이나 반복적인 온도 변화

패키지 내부의 습기 흡수로 인한 팽창

- Die Shift

Die Shift는 칩이 원래 설계된 위치에서 벗어나는 현상임

이는 고온 공정에서 발생하는 응력과 재료 변형이 원인임

Die Shift가 심하면 신호 전송 오류 및 접합 불량이 발생할 가능성이 큼

2. Warpage 감소를 위한 설계 요소

Warpage를 줄이기 위해서는 재료의 선택과 공정 조건을 신중히 고려해야 함

- 재료적 접근

포아송 비(Poisson's Ratio)가 낮은 재료 사용: 포아송 비가 낮으면 변형이 상대적으로 적게 발생함

CTE 차이가 적은 재료 적용: 서로 다른 재료의 열팽창계수 차이가 클수록 응력이 증가하므로 유사한 CTE 값을 갖는 재료를 선택하는 것이 중요함

응력이 낮은 재료 채택: 응력이 낮으면 외부 환경 변화에도 변형이 적게 발생하여 Warpage를 줄일 수 있음

- 공정적 접근

Mold 공정 최적화: Mold 공정에서는 고온 처리가 필수적이므로, 온도 프로파일을 최적화하여 열적 스트레스를 최소화해야 함

Solder Ball 공정 개선: Solder Ball 공정에서의 급격한 온도 변화는 Warpage를 악화시킬 수 있으므로, 적절한 냉각 속도를 유지하는 것이 중요함

Bake & Soak 처리: Preconditioning 과정에서 Bake 및 Soak 단계를 최적화하여 수분 흡수를 최소화할 필요가 있음

3. 구조해석 및 시뮬레이션 역할

- 구조해석(FEA, Finite Element Analysis)

구조해석을 활용하면 패키지 내부에서 발생하는 응력과 변형을 사전에 예측할 수 있음

FEA(Finite Element Analysis) 기법을 사용하여 Warpage, 박리, Die Shift 등의 문제를 분석하고 최적화된 설계를 도출할 수 있음

- 기계적 물성 해석

재료의 기계적 물성을 바탕으로 강도 해석을 수행하면, 패키지의 내구성을 높이고 장기적인 신뢰성을 확보할 수 있음

특히, 인장 응력(Tensile Stress)과 압축 응력(Compressive Stress)을 고려하여 재료의 거동을 분석함

- 시뮬레이션을 통한 공정 최적

구조해석뿐만 아니라 시뮬레이션을 통해 다양한 공정 변수를 조정하면 Warpage를 최소화하고 패키지의 신뢰성을 높일 수 있음

*대표적인 시뮬레이션 기법들

열 해석(Thermal Analysis): 온도 변화에 따른 재료의 변형 및 응력 분포 분석

기계적 해석(Mechanical Analysis): 패키지 내부 응력과 변형량 예측

습기 해석(Moisture Analysis): 수분 흡습으로 인한 팽창 영향 분석